TECHNISCHE HINWEISE ZUM EXTRUSIONSSCHWEISSENHARTWIG SPITZHORN, TECHNISCHER PROJEKTLEITER, KWERK GMBH |

|

Das Extrusionsschweißen wird u.a. zum Verbinden dickwandiger Teile verwendet. Für PVC kann dieses Verfahren nur bedingt eingesetzt werden und für PVDF sind Spezialschnecken erforderlich. Es wird mit Schweißzusatz (3 mm bzw. 4 mm Draht) geschweißt, der homogen und vollständig plastifiziert sein muss. Die Fügeflächen sind auf Schweißtemperatur zu erwärmen und das Fügen erfolgt unter Druck. |

|

|

| Das Warmgas-Extrusionsschweißen ist durch folgende Merkmale gekennzeichnet:

· Es wird mit einem art- und formmassegleichen Schweißzusatz geschweißt · Der Schweißzusatz ist homogen und vollständig plastifiziert. · Die Fügeflächen werden mit Warmluft auf Schweißtemperatur erwärmt. · Die extrudierte Masse wird mit einem Gleitschuh verteilt und angedrückt. Durchführung der Schweißung: Durch das aus der Düse am Schweißgerät austretende Warmgas werden die Fügeflächen der zu schweißenden Teile auf Schweißtemperatur erwärmt. Der kontinuierliche aus dem von Hand geführten Gerät austretende Schweißzusatz wird in die Schweißfuge gedrückt. Der Schweißdruck wird über den direkt am Extruder befestigten, der Nahtform entsprechenden Schweißschuh aufgebracht. Der austretende Massestrom schiebt das Gerät vorwärts und bestimmt die Schweißgeschwindigkeit Die Fügeflächenerwärmung muss auf die Schweißgeschwindigkeit abgestimmt sein. Gestaltung der Schweißschuhe: Der extrudierte Schweißzusatz wird mit einem Gleitschuh verteilt und angedrückt. Die Schweißschuhe müssen der jeweiligen Nahtform (V-Naht, Kehlnaht) angepasst werden. Grundsätzlich gilt: Je breiter die Schweißnaht, desto länger soll der Schuh sein. Folgende Faktoren sind von der Form des Schweißschuhes abhängig: - Füllvolumen, - Fallgeschwindigkeit, - Auftreffwinkel, - Materialfluss, - Nahtverschluss, - gleichmäßiger Druck Temperatur: Lufttemperatur 270 – 290 ºC für PP, PE Massetemperatur 230 ºC für PP, PE Luftmenge 350 – 400 l/min für PP, PE |

Schweißnahtvorbereitung:

Unmittelbar vor dem Verschweißen müssen sowohl Verbindungsflächen und angrenzende Bereiche, als auch geschädigte Oberflächen (besonders bei Witterungs- und Chemikalieneinflüssen) bis auf ungeschädigte Zonen abgearbeitet werden. Zweckmäßig geschieht dies mit der Ziehklinge. Reinigungsmittel, die die Kunststoffoberfläche angreifen oder verändern, dürfen nicht verwendet werden. Nachbearbeitung der Schweißnaht: Schweißnähte sollen grundsätzlich so hergestellt werden, dass ein nachträgliches Bearbeiten nicht erforderlich ist. Extrusionsschweißnähte sollen eine gleichmäßige glatte Oberfläche und fehlerfrei verschweißte Randzonen aufweisen. Zur Vermeidung von Kerben in der Nahtwurzel kann eine Wurzel-Gegenlage warmgasgeschweißt werden. Das am Rand des Schweißschuhes gelegentlich austretende Extrudat soll - besonders bei hochbelasteten Verbindungen - mit einer entsprechend geformten Ziehklinge abgearbeitet werden. Bei der Nacharbeit müssen Kerben vermieden werden. Feuchtigkeitseinfluss: Kunststoffe nehmen gelegentlich Feuchtigkeit auf, meist nur angelagert an der Oberfläche. Diese Feuchtigkeit verdampft beim Schweißen und wird im Extrudat eingeschlossen. Beim Erstarren bilden sich im Querschnitt der Naht Vakuolen, die sich festigkeitsmindernd auswirken können. Auch feuchtes Warmgas kann dazu beitragen. Abhilfe: - Schweißzusatze evtl. vortrocknen - Wasserabscheider in Luftsystem einbauen - Temperaturunterschied der Schweißpartner durch Lagerung bei Raumtemperatur |

|

Vermeidung von Hohlraumbildung im Schweißgut: Hohlräume bilden sich erst nach dem eigentlichen Schweißvorgang. Sie können durch Veränderung der Abkühlgeschwindigkeit, aber nicht durch andere Schweißparameter, verhindert werden. Hohlräume treten besonders bei hohen Wanddicken und oder bei niedrigen Arbeits- (nicht Schweiß-) temperaturen auf. Sie entstehen dadurch, dass nach Erstarren der Nahtoberfläche eine tragfähige Außenhaut gebildet wird, die einer Volumenkontraktion entgegen wirkt. |

Ein langsames und dadurch lunkerarmes Abkühlen der Schweißnaht erreicht man durch Verwendung eines Abdeckgewebes, welches eine ausreichende Wärmebeständigkeit besitzen muss. Dabei werden gleichzeitig Spannungen im Nahtbereich abgebaut. |

|

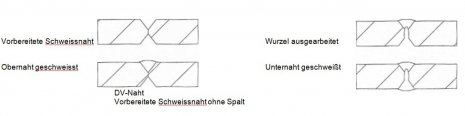

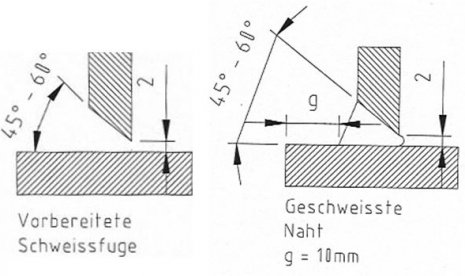

Nahtformen: Stumpfstoß mit V-Naht  |

|

Stumpfstoß mit DV-Naht  |

|

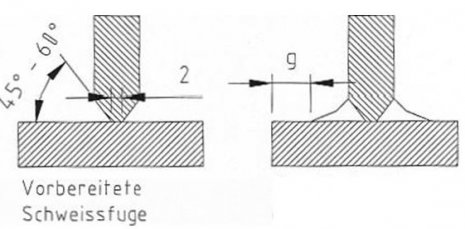

T-Stoß (Kehlnaht) mit HV-Naht HV – Naht mit Kehlnaht  mit Doppel-HV-Naht Doppel – HV – Naht mit Doppelkehlnaht, vorbereitete Schweißnaht ohne Spalt  Festlegung der Schweißnahtformen beim T-Stoß (Kehlnaht): < 20 mm Wanddicke: HV-Naht; Material wird nicht angeschrägt ≥ 20 mm Wanddicke: HV-Naht; Material wird auf der Behälterinnenseite angeschrägt ≥ 40 mm Wanddicke: Doppel HV-Naht; Material wird beidseitig angeschrägt Einflussgrößen für einwandfreie Nähte: - Temperatur des Schweißzusatzes, - Temperatur des Grundwerkstoffes, - Warmgastemperatur, - Massedurchsatz des Schweißzusatzes, - Warmgasmenge, - Schweißgeschwindigkeit, - Schweißruck. |

|

|

Ihre Wünsche, unsere Lösungen - Ein umfangreiches Lieferprogramm nach Maß. |

Partnerschaft auf höchstem Niveau |

|

|

|

|

|

|

|